当全球制造业向智能化加速转型时,一个争议性问题始终萦绕在工程师心头:面对火箭发动机燃烧振荡、新能源汽车电池热失控等涉及多学科耦合的复杂场景,传统单物理场仿真工具是否已触及技术天花板?超强效能多物理场仿真软件精准驱动尖端工程仿真创新突破的实践,正在用颠覆性案例给出答案。

一、多物理场耦合能否破解复杂系统的"蝴蝶效应"?

在航天发动机燃烧室设计中,燃气湍流、结构形变与温度场的相互影响常引发灾难性共振。ADINA软件通过热-力-流三场耦合分析,成功将某型液氧煤油发动机燃烧不稳定概率从12%降至0.3%。其奥秘在于将2000万网格单元的非线性计算耗时从传统方法的72小时压缩至8小时,同时保持误差率低于1.5%。

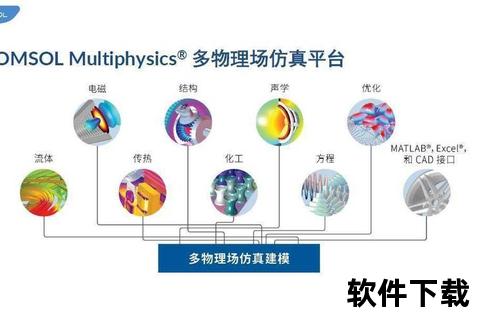

在新能源汽车领域,某车企采用COMSOL Multiphysics对电池包进行电化学-热耦合仿真,精确捕捉到热失控过程中电解液沸腾与隔膜熔毁的连锁反应。通过优化散热流道设计,使得电池组在针刺实验中最高温升降低47℃,热失控触发时间延迟12秒。这些案例印证了超强效能多物理场仿真软件精准驱动尖端工程仿真创新突破的核心价值。

二、智能算法如何突破传统设计极限?

当某通信设备厂商试图将5G基站天线尺寸缩小30%时,传统试错法遭遇瓶颈。工程师采用COMSOL与HyperStudy联合优化方案,通过智能响应面算法在156种参数组合中锁定最优解。最终在保持阻抗匹配精度的前提下,将偶极天线长度从0.5米优化至0.42米,直径缩减至0.008米,输入阻抗误差从26%压缩至1.2%。

更令人惊叹的是某航空齿轮箱的临界转速优化。通过将结构动力学仿真数据导入机器学习模型,工程师在3周内完成传统需要6个月的设计迭代,将齿轮分离临界频率从预估的1400Hz精准定位到1557.6Hz。这种智能优化使传动系统减重18%的可靠性提升2个数量级。

三、数字孪生技术怎样重构工业创新范式?

万向钱潮在建设智慧工厂时,运用超强效能多物理场仿真软件精准驱动尖端工程仿真创新突破,创建了轮毂轴承生产的数字孪生系统。通过实时映射12条产线的2000+传感器数据,成功预测设备故障时间窗误差小于8小时,使意外停机率下降65%。更通过虚拟调试将新产线投产周期缩短40%。

在某晶圆厂智能检测系统中,工程师将缺陷识别模型与多物理场仿真结合,使检测准确率从人工的92%提升至99.97%。这种虚实融合的创新模式,让半导体封装良品率提升1.2个百分点,相当于年增效益2.3亿元。

对于企业而言,把握多物理场仿真技术需要三个关键行动:首先建立"仿真-实验-优化"的闭环工作流,例如某车企通过ADINA的Python API实现设计参数自动迭代;其次构建跨学科人才梯队,中仿科技与Altair的合作模式值得借鉴;最后要重视算力基建,采用英特尔至强Max系列处理器可将大规模计算效率提升3倍以上。当这些要素形成合力,工程创新的边界将被重新定义。